DESENVOLVIMENTO

DE UM TORNO ELETROQUÍMICO AUTOMATIZADO

Emerson

Fernandes Pedroso (a) (PG), Ivan Gonçalves de Souza

(PQ)(b)

(a)

Departamento de Química, ICEX, Universidade Federal de Minas

Gerais;

(b)

Departamento de Química, CFM, Universidade Federal de Santa

Catarina;

Palavras-chave:

eletrodissolução, automação, usinagem.

O presente trabalho

propõe o desenvolvimento de um torno eletroquímico

automatizado destinado ao processamento de ligas condutoras,

empregando a eletrodissolução anódica sob

condições de corrente pulsada. A usinagem

eletroquímica (ECM- Eletrochemical machining) é um

processo não convencional de usinagem de metais que se

fundamenta no princípio da dissolução anódica

da peça a ser usinada, sob condições de altas

velocidades de eletrodissolução. Na usinagem

eletroquímica a peça a ser usinada constitui o ânodo

e a ferramenta o cátodo da célula eletrolítica.

Além do excelente acabamento das superfícies usinadas,

a ECM destaca-se também pela independência entre a

dureza da peça e a velocidade do processo de usinagem,

ausência das ferramentas de corte e ausência dos

processos induzidos na superfície usinada tais como "stress"

e o destemperamento térmico.

Características

tais como, velocidades de dissolução metálica da

ordem de 10 mm/min, densidades de corrente de 10-300 A.cm-2,

vazões de eletrólito entre 5-50m/s e espaçamento

intereletródico entre 0,1 e 1mm são marcas

registradas do processo de usinagem eletroquímica. A alta

vazão do eletrólito é fundamental para o

processo porque ele deve remover os produtos da reação

do espaço intereletródico e dissipar o calor gerado na

superfície usinada(1).

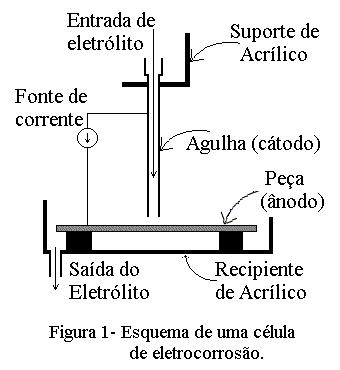

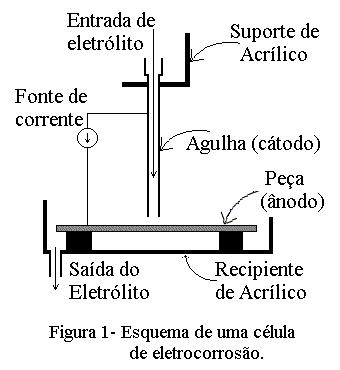

A célula

utilizada para o presente trabalho é composta por uma agulha

de aço inoxidável presa a um suporte de acrílico.

Abaixo tem-se um recipiente que será responsável pela

coleta do eletrólito consumido e pelo suporte da placa a ser

usinada. Para a montagem deste sistema eletroquímico se

utilizou a estrutura de um microscópio e, no lugar da base

onde se colocava a lâmina, adaptou-se o recipiente acima

citado. Acoplando 2 motores de passo nos sistemas mecânicos

que eram responsáveis pelos movimentos da lâmina,

pode-se controlar a placa metálica usinada. Este tipo de

sistema dá uma liberdade total nos eixos X e Y da placa

usinada, restringido apenas pelo número de passos por giro que

o motor acima citado apresenta. Na base utilizada para suportar a

objetiva do microscópio foi acoplado o sistema constituído

pelo cátodo (agulha), podendo-se assim elevar ou diminuir o

espaço intereletródico. Foi também utilizado uma

fonte de corrente que, ligada ao cátodo (agulha) e ao ânodo

(placa a ser usinada), é responsável pela

eletrodissolução. Como se trabalha com um eletrólito,

que neste caso é uma solução de nitrato de

potássio (2M), se tornou necessário a utilização

de uma bomba peristáltica para bombear o eletrólito

para a agulha e retira-lo do recipiente coletor através de

outro tubo.

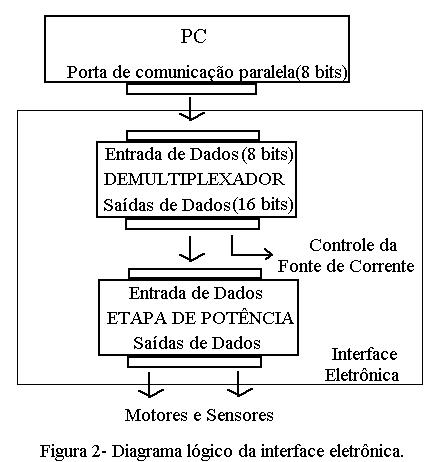

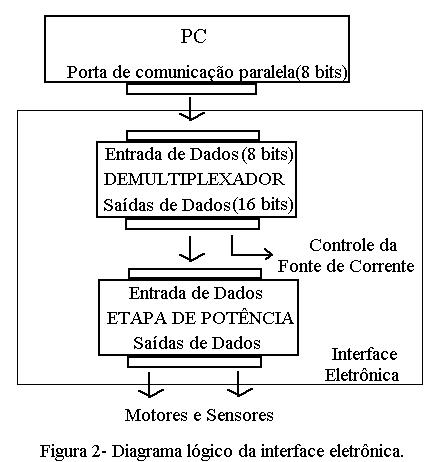

O

controle dos motores de passo, da fonte de corrente pulsada, e de

dois sensores de deslocamento presentes nos sistemas mecânicos

é feito por um computador do tipo PC. Para que o mesmo execute

esta tarefa foi necessário o desenvolvimento de um software,

em linguagem Pascal, e de uma interface eletrônica (figura 2),

que era responsável pelo tratamento (demultiplexação)

dos dados vindos do computador. A interface eletrônica também

é responsável pelo fornecimento de energia para os

motores, visto que as portas paralelas dos PCs não suportam as

cargas necessárias para o movimento de motores de passo(2).

Foi

utilizado placas de circuito impresso, que são placas não

condutoras recobertas com uma fina camada de cobre, para a realização

dos testes de eletrodissolução. Os testes foram

realizados variando-se a freqüência de pulso da fonte de

corrente e se constatou que a altas freqüências, de 5 a

10KHz, o corte se mostrava com um melhor acabamento (figura 3). A

baixas freqüências os cortes apresentavam deformidades

relacionadas a um processo de eletrodissolução desigual

causado pela presença de grande quantidade dos produtos da

dissolução.

Figura

3- Corte da lamina de cobre com corrente pulsada de freqüência

de 5KHz

Referências

Bibliográficas

1.

Souza, I. G. “Análise de ligas metálicas por

ICP-AES empregando eletrodissolução anódica em

sistemas de injeção em fluxo”. Tese de Doutorado,

IQ- USP, São Carlos, 1991.

2.

Brophy, J. J. “Basic electronics for scientists”. 2. ed.

New York: McGraw-Hill, 1972.